Dispositivo de verificación electrónica e dispositivo de montaxe para a fabricación de automóbiles

Desenvolvemento da empresa

- En 2011, TTM foi fundada en Shenzhen.

- En 2012, mudándose a DongGuan;Creación de relacións de cooperación con Magna International Inc.

- En 2013 Presentación de equipos máis avanzados.

- En 2016, introduciu equipos CMM a gran escala e equipos CNC de 5 eixes;Colaborou cos proxectos OEM Ford Completed Porsche, Lamborghini e Tesla CF.

- En 2017, traslado á localización actual da planta;O CNC aumentou de 8 a 17 conxuntos.Fundouse Top Talent Automotive Fixtures & Jigs Co.Ltd

- En 2018, colaborou con LEVDEO automotive e completou a liña de produción de automóbiles.Introduciuse o CNC de alta velocidade de 4 eixes, a cantidade total de CNC chegou a 21.

- En 2019, fundouse Dongguan Hong Xing Tool & Die Manufacturer Co., Ltd.(Servizo único) Colaborou con Tesla Shanghai e Sodecia Alemaña.Construíu un novo laboratorio de I+D para automatización.

- En 2020, colaborou co OEM ISUZU en SA; completou o servizo único RG06.

- En 2021, avanzando coa crenza de calidade para crear unha empresa de clase mundial.

- En 2022, a oficina do Grupo TTM foi fundada na cidade de Dongguan, novos conxuntos CNC de 4 eixes * 5, New Press * 630 toneladas, Hexagon Absolute Arm.

- En 2023, TTM está a construír unha nova fábrica para comprobar o negocio de accesorios e accesorios de soldadura;engadindo unha prensa 2000T.

Comprobación da fábrica de accesorios e plantillas de soldadura (área total: 9000 m²)

Fábrica de ferramentas e matrices de estampación e pezas mecanizadas (área total: 16000 m²)

Descrición dos produtos

| Nome do produto | Equipo de comprobación electrónica |

| Comprobación de tipos de accesorios | Aparatos de verificación de estampación simple / Aparatos de verificación de montaxe / Aparatos de retención |

| Descrición | Elementos de verificación de pezas metálicas simples / Accesorios de verificación de pezas de aluminio de fundición / accesorios de verificación de plástico |

| Aplicación | Asento de automóbil/ccb/piso, etc. |

| Precisión de procesamento | +/- 0,15 mm |

| Precisión para outros perfís | Aparatos de verificación de estampación simple/Aparatos de verificación de montaxe/Aparatos de verificación de fundición/ |

| Precisión para o burato de referencia | +/- 0,05 mm |

| comprobación de material de accesorios | Aluminio, ferro, chapa, fundición, etc. |

| Software de deseño | Catia, Ug, CAD, STP |

| Certificación de 3ª parte | Si |

| GR&R | Si |

| Calidade confirmada | Medida CMM,... |

| Paquete | Caixa de plástico ou madeira para mostras, placa de madeira para troquel estampado ou segundo os requisitos do cliente |

Os dispositivos de verificación electrónica xogan un papel crucial nos procesos de fabricación modernos, ofrecendo unha serie de funcións que contribúen a aumentar a eficiencia, a precisión e o control de calidade.Estes aparellos aproveitan tecnoloxías electrónicas avanzadas para garantir a precisión na inspección e validación dos compoñentes, axudando aos fabricantes a manter altos estándares nas súas liñas de produción.

Unha característica clave dos dispositivos de verificación electrónica é a súa capacidade de integrarse perfectamente cos sistemas dixitais e o software de deseño asistido por ordenador (CAD).Esta integración permite a creación de modelos virtuais e simulacións, o que permite aos fabricantes deseñar e probar os seus accesorios nun ambiente virtual antes da súa implementación física.Isto non só acelera o proceso de desenvolvemento, senón que tamén minimiza o risco de erros no deseño final do dispositivo.A compatibilidade dixital dos dispositivos de verificación electrónica facilita un ambiente de fabricación máis áxil e adaptable.

A precisión é un requisito primordial na fabricación, e os dispositivos de verificación electrónica destacan na entrega de medicións precisas e repetibles.Estes aparellos usan sensores, actuadores e dispositivos de medida avanzados que son capaces de capturar e analizar datos con alta precisión.Os compoñentes electrónicos pódense programar para realizar medicións e inspeccións complicadas, garantindo que os compoñentes cumpran as tolerancias e os estándares de calidade especificados.Este nivel de precisión é esencial en industrias como a automoción, a aeroespacial e a electrónica, onde ata a máis mínima desviación das especificacións pode provocar fallos do produto ou problemas de seguridade.

A flexibilidade é outra característica notable dos dispositivos de verificación electrónica.A diferenza dos aparellos tradicionais que poden requirir axustes manuais ou substitucións de diferentes compoñentes, os accesorios electrónicos adoitan ser reprogramados ou reconfigurados para acomodar varios deseños de pezas.Esta adaptabilidade é particularmente valiosa nas industrias onde os deseños de produtos cambian con frecuencia, o que permite aos fabricantes aforrar tempo e recursos reutilizando os accesorios existentes con modificacións mínimas.A capacidade de adaptarse rapidamente aos cambios de deseño mellora a eficiencia xeral da produción e reduce o tempo de inactividade.

A retroalimentación de datos en tempo real é unha característica crítica dos dispositivos de verificación electrónica.Estes accesorios proporcionan comentarios instantáneos e detallados sobre a calidade dos compoñentes inspeccionados.Os fabricantes poden supervisar e analizar estes datos en tempo real, o que lles permite identificar e resolver problemas con prontitude.A detección rápida de defectos ou desviacións das especificacións axuda a evitar a produción de produtos defectuosos, reducindo as taxas de chatarra e mellorando o rendemento xeral.Ademais, a retroalimentación de datos en tempo real permite axustes oportunos ao proceso de fabricación, garantindo unha mellora e optimización continuas.

A integración cos principios da Industria 4.0 é cada vez máis frecuente na fabricación e os dispositivos de verificación electrónica están aliñados con esta tendencia.Estes aparellos pódense conectar á Internet das cousas (IoT) e a outras tecnoloxías de fabricación intelixente, o que permite a monitorización e control remotos.Os fabricantes poden acceder aos datos do aparello, supervisar o rendemento e mesmo facer axustes desde lugares remotos.Esta conectividade mellora a eficiencia xeral, facilita o mantemento preditivo e admite a implementación de procesos de toma de decisións baseados en datos.

En conclusión, os dispositivos de verificación electrónica representan un avance significativo na tecnoloxía de fabricación, que ofrecen unha combinación de precisión, flexibilidade, retroalimentación en tempo real e integración dixital.A medida que as industrias seguen evolucionando cara á fabricación intelixente e á industria 4.0, espérase que o papel dos dispositivos de verificación electrónica se faga aínda máis destacado para garantir a calidade e a eficiencia dos procesos de produción.

Solucións (comprobación do dispositivo)

Equipo de comprobación electrónica

Elementos de comprobación de chapa única

Elementos de comprobación de compoñentes plásticos únicos

Elementos de comprobación simples de fibra de carbono

Montaxe de accesorios de comprobación de chapa

Montaxe de elementos de comprobación de compoñentes plásticos

Dispositivo de comprobación de fibra de carbono de montaxe

Elementos de verificación de conformación en quente

Elementos de retención de CMM

Elementos de verificación Body-in-White

Elementos de verificación de cubos

Accesorio de comprobación de lámpadas do automóbil

Dispositivo de comprobación de vidro para automóbiles

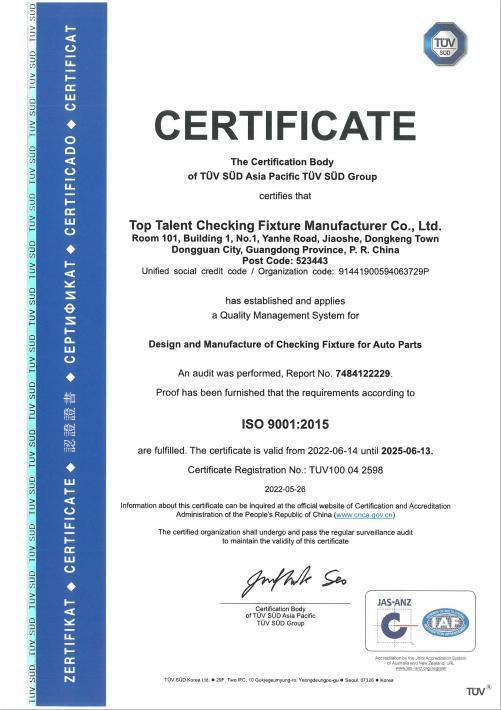

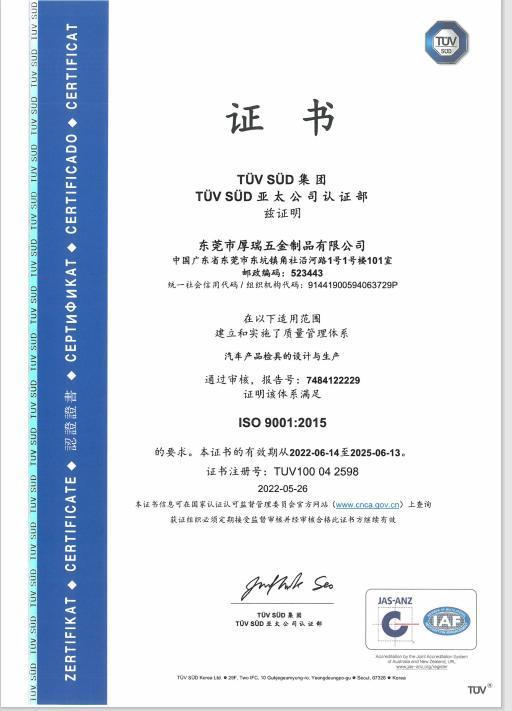

Sistema de xestión ISO para a comprobación de dispositivos

O noso equipo de verificación

Vantaxes dos nosos accesorios de verificación de fabricación

1.Rica experiencia en fabricación automática e xestión empresarial.

2.One Stop Service para estampación de matrices, verificación de accesorios, accesorios de soldadura e celas para lograr un aforro de tempo e custos, comodidade da comunicación, para maximizar os beneficios dos clientes.

3.Equipo de enxeñería profesional para finalizar o GD&T entre peza única e compoñente de montaxe.

4.Solución chave en man Ferramenta de estampación, comprobación de accesorios, accesorios de soldadura e celas cun só equipo.

5.Forte capacidade con apoio técnico internacional e cooperación en colaboración.

6.Gran capacidade: dispositivo de comprobación, 1500 conxuntos/ano; dispositivo de soldadura e celas, 400-600 conxuntos/ano;Ferramentas de estampación, 200-300 xogos/ano.

Principais proxectos Experiencia de verificación de aparellos

| Proxecto de referencia rematado en 2022 | |||||||

| GM | GM CCB (17126&27&28) | C223-L232 | GM D2UX-2 | P002297 | BT1CC | ||

| GM | 31XX2-MAI 2024 | ELVC | BEV3 | ||||

| Volvo | SPA2 | P61A | P61A-CHS45 | EXT019 | INT26S | ||

| VW | KKF | VW336 | VW 316 A-SUV | ||||

| Ford | Reforma Ford | P703-22B | FORD V769 | P703 PHEV | |||

| GS | V769 | X52 | 5 ECO | ||||

| BMW | G6X | G45 | F65 | G48 | |||

| Nissan | P13C | P42S | H61P | ||||

| Estrela polar | P61A | P611 | |||||

| FCA | V900 | V800 | |||||

| Rivian | #1209032 | #1209033 | |||||

| BYD | Asento HCEEC ASSY | ||||||

| Mazda | KJ380 | ||||||

| Honda | S233 | ||||||

| FormService | KAMAZ K5 | ||||||

| PWO | DAIMLER | ||||||

| Tesla | Modelo Tesla Everest | ||||||

| Mercedes | MMA | ||||||

| Audi | AUDI NF AU436 SB | ||||||

| Proxecto de referencia rematado en 2021 | |||||||

| GM | BT1CX | BEV3 BIW | BT1UG | C234 | BEV3/C234 | C1YC-2 | |

| GM | Presstran GM eLCV | BV1Hx-Elcv | T31XX | A100 | BT1CC | BT1 XX | |

| BMW | BMW Mini F66 TSV | G05 e G06 | BMW 25967 | F6X | BMW F95-F96 | BMW Mini U25 Countryman TSV | G09 |

| Ford | Ford S650 Grupo #2 | O meu 2022 | Ford C234 | Ford P703 | Ford U725 | ||

| Ford | Ford_P703N_ECN371 | J73 | P703N | P708 | |||

| Daimler | Daimler 223 | Daimler 206 | X294 | ||||

| Volvo | Volvo V536 | Volvo CX90 | 723K | ||||

| Toyota | Toyota 135D | Toyota 24PL | |||||

| LADA | Complementos LADA BJO | LADA Granta | |||||

| Rivian | RPV | PRV-700 | |||||

| Honda | Honda-ILX | T90 | |||||

| YANFENG | M189 | ||||||

| Isuzu | VF87 | ||||||

| Mercedes-Benz | V214 | ||||||

| NISSAN | P13C | ||||||

| FCA | FCA 516 | ||||||

| Skoda | SK351 Rapid PA3 | ||||||

| Honda | 23M CR-V CCB | ||||||

| Tesla | Modelo Y | ||||||

| Proxecto de referencia rematado en 2020 | |||||||

| Daimler | Mercedes X294 | Mercedes X296 | V295 WCC (China) | V295 WD | V206 e EVA2 (206BT) | V254 | |

| Ford | P703 | Descargar | U725 | BX755 | P703 e J73 | P758 | |

| BMW | G87 | BMW PASSD | G07 | G09 | |||

| GM | BT1FG | 31XX-2 | BT1XX | C1YX | |||

| TOYOTA | 340B RAV4 | 780B | 817B | 922B | |||

| VW | VW316 | MEB 316 | SK 351/3 RU PA2 | ||||

| Honda | 2GT | 4DTG | |||||

| Tesla | Modelo Y | Parte traseira de Tesla | |||||

| Volvo | P519 | ||||||

| Porsche | Macan II PO426 S | ||||||

| Linecross | BY636 EWB | ||||||

| Renault | Proxecto ADP | ||||||

| Mazda | Mazda J34A | ||||||

Comprobación do centro de fabricación de accesorios

Podemos construír todo tipo de accesorios de soldadura de diferentes tamaños, incluíndo grandes tamaños xa que temos grandes máquinas CNC.Cunha variedade de equipos mecánicos, como fresadoras, rectificadoras, máquinas de corte de fíos e máquinas de perforación, podemos controlar con eficacia e precisión o proceso de procesamento.

25 xogos de CNC con marcha en 2 quendas

1 conxunto de CNC de 3 eixes 3000*2000*1500

1 conxunto de CNC de 3 eixes 3000*2300*900

1 conxunto de CNC de 3 eixes 4000*2400*900

1 conxunto de CNC de 3 eixes 4000*2400*1000

1 conxunto de CNC de 3 eixes 6000*3000*1200

4 Conxunto de CNC de 3 eixes 800*500*530

9 Conxunto de CNC de 3 eixes 900*600*600

5 Conxunto de CNC de 3 eixes 1100*800*500

1 conxunto de CNC de 3 eixes 1300*700*650

1 conxunto de CNC de 3 eixes 2500*1100*800

Contamos con máis de 352 empregados, o 80% dos cales son enxeñeiros técnicos superiores.División de ferramentas: 130 empregados, División de accesorios de soldadura: 60 empregados, División de verificación de accesorios: 162 empregados, Temos un equipo profesional de vendas e xestión de proxectos, servizos a longo prazo para proxectos no exterior, desde RFQ ata produción, envío, posvenda, o noso equipo pode xestionar todos os problemas dos nosos clientes en chinés, inglés e alemán.

Máquina CNC de 5 eixes

Máquina CNC de 4 eixes

Comprobación do centro de montaxe de aparellos

Centro de medición CMM para verificación de accesorios

OO teu bo persoal adestrado coidará cada vez de cada programa que teñamos.Podemos facer todos os requisitos do cliente, para ter a maior satisfacción no CMM tamén.

3 conxuntos de CMM, 2 quendas/día (10 horas por quenda de luns a sábado)

CMM, 3000*1500*1000, Leader CMM, 1200*600*600, escáner de luz azul líder

CMM, 500*500*400, proxector hexagonal 2D, probador de dureza

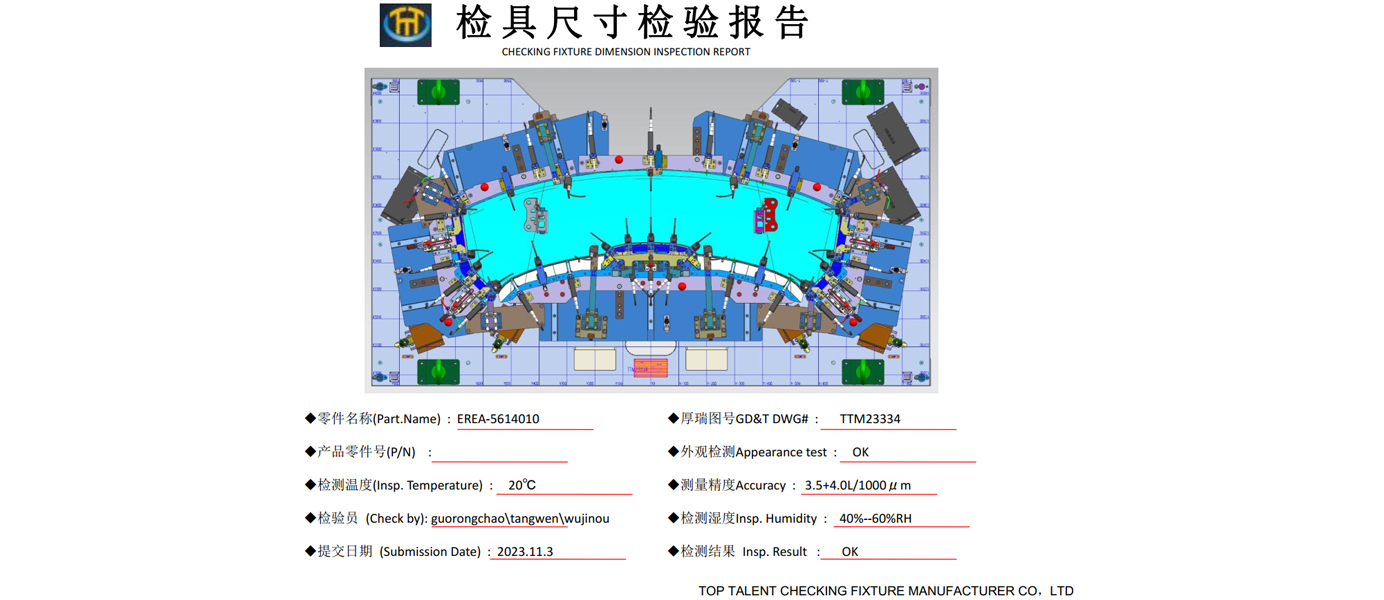

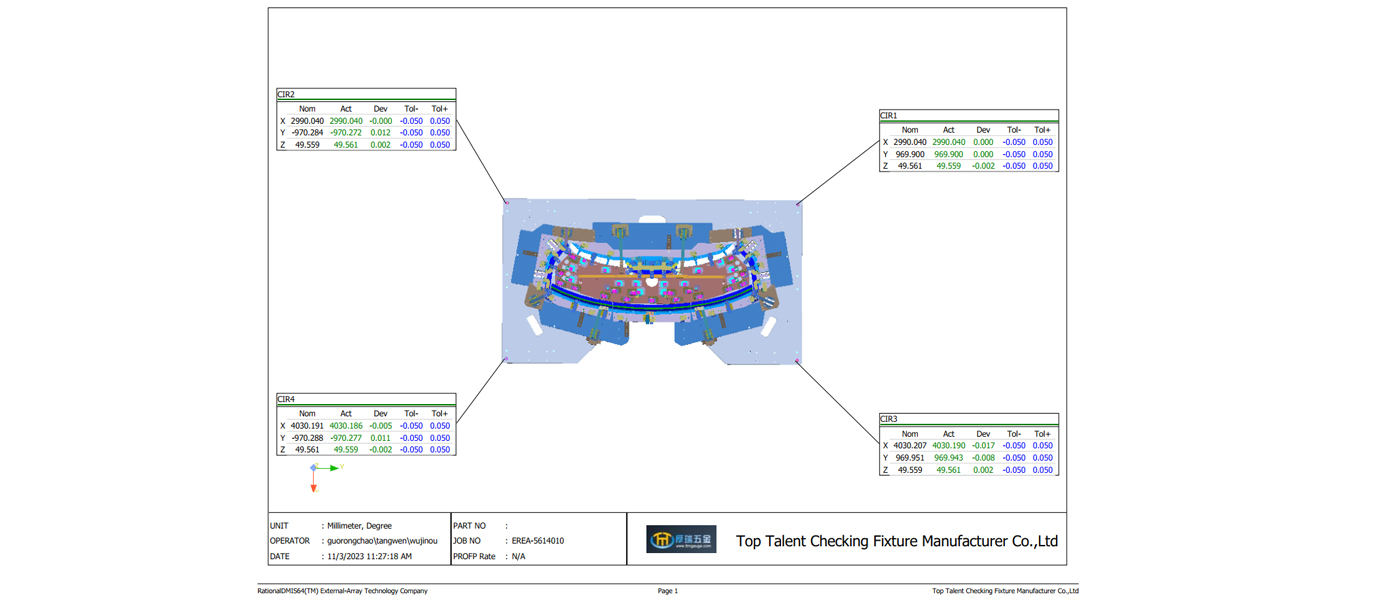

CMM Informe de inspección de dispositivos de comprobación electrónica

.png)

.png)