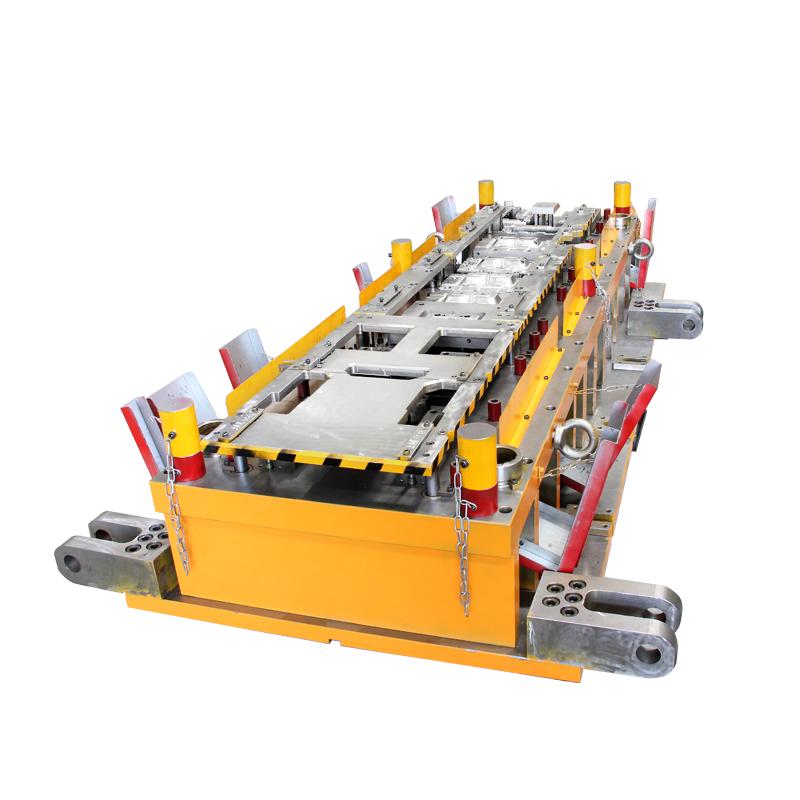

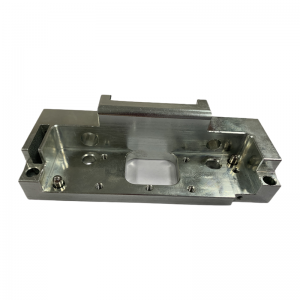

OEM personalizado de alta precisión perforación progresiva fundición de molde de embutición profunda e ferramentas de estampación de moldes de chapa metálica

Vídeo

Función

Die progresivo, tamén coñecido como matriz continuo, a matriz ten dúas ou máis de dúas estacións, pode completar dous ou máis de dous procesos de estampación en diferentes estacións.

Campos de aplicación

Industria do automóbil para pezas de automóbil.

Mellora a capacidade de produción da liña de produción de automóbiles.

Detalles do produto

Introdución detallada

Os requisitos básicos do traballo de deseño da matriz son: o deseño da matriz debe garantir que as pezas do debuxo sexan acordes cos requisitos de forma e tamaño, a estrutura da matriz é sinxela, a instalación firme, o mantemento cómodo e duradeiro;Fácil de operar, traballo seguro e fiable;Fácil de fabricar, baixo prezo.

Os pasos xerais do deseño de matrices

En primeiro lugar, recolle a información necesaria, análise do proceso de estampación.Incluíndo: debe ter unha visión completa, requisitos técnicos debuxos claros ou mostras, para a forma das pezas, tamaño, requisitos de precisión e relacións de montaxe ter unha comprensión ampla;Comprender a tarxeta do proceso de estampación de pezas (normalmente proporcionada polo técnico de estampación), para estudar o seu antes e despois.A relación entre os procesos e as esixencias do proceso de tramitación debe estar garantida mutuamente entre os procesos, e o número e o tipo de matriz determinaranse segundo o plan de procesos especificado na ficha de proceso;Dominar a natureza de produción das pezas (produción de proba ou produción por lotes ou en masa) para determinar a estrutura do molde, é o uso de molde simple ou molde de alta produtividade máis complexo;Comprender a natureza, o tamaño e o método de subministración do material compoñente, como material de folla ou material de tira, material de rolo ou material de refugallo;Comprender a prensa e as especificacións técnicas relacionadas, determinar o método de descarga e outros procedementos auxiliares do molde segundo o equipo seleccionado:

Comprender a forza técnica, as condicións do equipamento e as habilidades de procesamento da fabricación de moldes, para proporcionar unha base para determinar a estrutura do molde.En base á investigación e comprensión destes datos, se se constata que o proceso de estampación é deficiente, debería facelo no caso de non afectar o seu rendemento, propoñer para facilitar a modificación do procesamento, de xeito que o deseño do produto, o estampado preparación do proceso, deseño de moldes e fabricación de moldes entre a mellor combinación, para lograr un efecto máis perfecto.

En segundo lugar, determinar as partes técnicas e económicas son máis razoables esquema de proceso de estampación.Segundo a forma das pezas, a precisión dimensional, os requisitos de calidade da superficie para a análise do proceso, determinan a natureza do proceso básico, como o corte, perforación, flexión e outros procesos básicos (esta natureza do proceso simple, xeralmente pode ser directamente dos requisitos do gráfico de pezas para determinar>; Segundo o cálculo do proceso para determinar o número de procesos, como tempos de debuxo, etc.; Segundo as características de deformación de cada proceso, os requisitos de tamaño para determinar a secuencia da disposición do proceso, se a primeira perforación despois de dobrar ou dobrar despois de perforar; Segundo o lote de produción e as condicións para determinar a combinación de procesos, como o proceso de estampación composta, o proceso de estampación continuo, etc.

En terceiro lugar, a elección da forma do molde.Cando se determina a natureza do proceso, a secuencia e a combinación do proceso, é dicir, para determinar o esquema do proceso de estampación, neste momento tamén se debe determinar o proceso da forma da estrutura do molde (seleccione a forma de molde ver a seguinte descrición) .

En cuarto lugar, o cálculo do proceso necesario.Inclúe principalmente: cálculo do tamaño en branco, a fin de organizar a mostra baixo o principio máis económico e unha determinación razoable do uso de materiais;Calcule a presión de perforación (incluíndo a forza de perforación, a forza de flexión, a forza de tracción, a forza de descarga, a forza de empuxe, a forza do soporte en branco, etc.) para determinar a prensa;Calcula o centro de presión da matriz, para non afectar a calidade da matriz pola carga excéntrica;Calcula ou estima as dimensións das partes principais do molde (troquel cóncavo, placa fixa de perforación, almofada, punzón, etc.), así como a altura libre da goma ou resorte de descarga;Determine a separación da matriz convexa e cóncava, calcula o tamaño da peza de traballo da matriz convexa e cóncava;Determine se se usa o soporte en branco para o dado de debuxo, o número de debuxo e o medio.Distribución do tamaño do molde do proceso e cálculo do tamaño do produto semielaborado.

En quinto lugar, o deseño xeral do molde.En base á análise e cálculo anteriores, pódese levar a cabo o deseño global do molde.Xeralmente, primeiro esboza a estrutura e calcúlase previamente a altura de peche do molde e determínase aproximadamente o tamaño da forma do molde.Neste momento, a estrutura de cada compoñente pode deseñarse para determinar o esquema aproximado.Cómpre sinalar que estes pasos están estreitamente vinculados, integrados e complementarios entre si para determinar a mellor solución.En xeral, o deseño global realízase considerando o deseño da estrutura dos compoñentes.A secuencia non é absoluta.O deseño da estrutura dos compoñentes inclúe principalmente os seguintes contidos:

① Pezas de traballo.Tales como punzón, matriz cóncava e matriz convexa e cóncava e outras formas estruturais son integrais, combinadas ou incrustadas e determinación de forma fixa.

② Localiza as pezas.Como o uso de placa de posicionamento, perno deflector (fixo ou móbil), etc., a súa forma é moitas, pódese seleccionar ou deseñar segundo a situación específica.Para matriz progresiva, considere tamén se debe usar o pasador deflector inicial, o pasador guía e o punzón de distancia (borde lateral).

③ Dispositivo de descarga e empuxe.A descarga úsase habitualmente de dúas formas: ríxida e flexible.O material de impresión ríxido adoita adoptar a forma de estrutura da placa de descarga fixa, e o material de descarga flexible adoita adoptar a pel ou o resorte como elemento elástico (o seu resorte ou goma debe ser deseñado e calculado).

④ Pezas de guía.Incluíndo se é necesaria unha peza de guía e que forma de peza de guía se utiliza.Se se utiliza poste guía · guía, débese determinar o diámetro e a lonxitude do poste guía.

⑤ A selección do marco do molde e a súa instalación e fixación.

Sexto, escolle a prensa.A selección da prensa é unha parte importante do deseño da matriz, e o tipo e especificación da prensa deben determinarse durante o deseño da matriz.A determinación do tipo de prensa depende principalmente dos requisitos do proceso de estampación e da estrutura da matriz.

O fluxo de traballo

1. Recibiu a orde de compra-——->2. Deseño-——->3. Confirmación do debuxo/solucións-——->4. Preparar os materiais-——->5. CNC-——->6. CMM-——->6. Montaxe-——->7. CMM-> 8. Inspección-——->9. (Inspección da terceira parte se é necesario)-——->10. (interno/cliente no sitio)-——->11. Embalaxe (caixa de madeira)-——->12. Entrega

Prazo de entrega e embalaxe

45 días despois da aprobación do deseño 3D

5 días vía express: FedEx por aire

Caixa de madeira estándar de exportación

.png)

.png)